鋰電池企業如何構建一流的質量體系 以汽車行業需求為導向的評估路徑

隨著新能源汽車市場的快速發展,鋰電池作為核心零部件,其質量體系的建設直接關系到整車安全和品牌聲譽。構建一流的質量體系對于鋰電池企業而言,不僅是滿足汽車行業嚴苛標準的基礎,更是提升市場競爭力的關鍵。本文從汽車行業對鋰電池質量的實際需求出發,系統評估鋰電池企業如何構建高效、可靠的質量體系。

確立以汽車行業標準為核心的質量目標。鋰電池企業需全面對接ISO 9001質量管理體系、IATF 16949汽車行業質量管理體系,以及針對鋰電池的特定標準如UL 2580、GB 38031等。企業應將這些標準內化為設計、生產、測試的全流程指導原則,確保產品從研發初期就具備高一致性和安全性。例如,在電芯設計階段引入失效模式與效果分析(FMEA),提前識別潛在風險;在生產中嚴格實施統計過程控制(SPC),減少工藝波動。

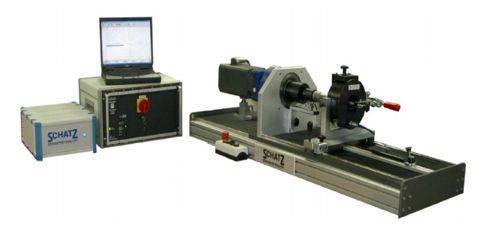

構建覆蓋全生命周期的質量管控鏈條。一流的鋰電池質量體系需貫穿原材料采購、生產制造、成品測試到售后追蹤的每個環節。在供應鏈管理上,企業應建立嚴格的供應商審核機制,對正極材料、隔膜、電解液等關鍵物料進行溯源和批次管控。生產過程中,通過自動化與智能化設備(如AI視覺檢測、實時數據監控)提升產品一致性和缺陷檢出率。引入加速老化測試、濫用測試等模擬汽車極端環境的驗證方法,確保電池在高溫、碰撞等場景下的安全表現。

第三,強化數據驅動與持續改進機制。鋰電池企業應搭建集成化的質量數據平臺,收集生產參數、測試結果、售后反饋等多維信息,通過大數據分析識別質量趨勢和異常點。例如,利用機器學習模型預測電芯壽命衰減,或通過根本原因分析(RCA)快速定位質量問題根源。建立跨部門質量評審會議和客戶聯合改進小組,將車企的反饋及時轉化為工藝優化措施,形成“設計-生產-反饋-再設計”的閉環管理。

注重人才培養與文化塑造。一流質量體系的落地離不開專業團隊的支持。鋰電池企業需培養兼具電化學知識、工程管理能力和汽車行業經驗的質量工程師,并通過定期培訓和認證提升團隊技能。在企業內部倡導“零缺陷”文化,將質量意識融入每位員工的日常行為,例如推行全員改善提案制度,激勵一線人員主動發現和解決質量問題。

鋰電池企業構建一流質量體系是一項系統工程,需以汽車行業的高標準為牽引,通過標準化流程、全鏈管控、數據賦能和人才建設四輪驅動。只有在每個環節做到精益求精,才能為新能源汽車產業提供安全、可靠的核心動力保障,并在日益激烈的市場競爭中贏得持久優勢。

如若轉載,請注明出處:http://www.boshi-zq.com/product/633.html

更新時間:2025-12-10 23:39:28